Le pulvérisateur agricole est un outil essentiel dans l'agriculture moderne, permettant une application précise et efficace des produits phytosanitaires et des engrais liquides. Cet équipement sophistiqué joue un rôle crucial dans la protection des cultures et l'optimisation des rendements. Comprendre son fonctionnement est fondamental pour les agriculteurs soucieux d'améliorer leurs pratiques culturales tout en respectant l'environnement. De la cuve à la buse, chaque composant contribue à la performance globale de la machine, tandis que les technologies de pointe intégrées offrent un contrôle sans précédent sur l'application des intrants.

Composants principaux d'un pulvérisateur agricole

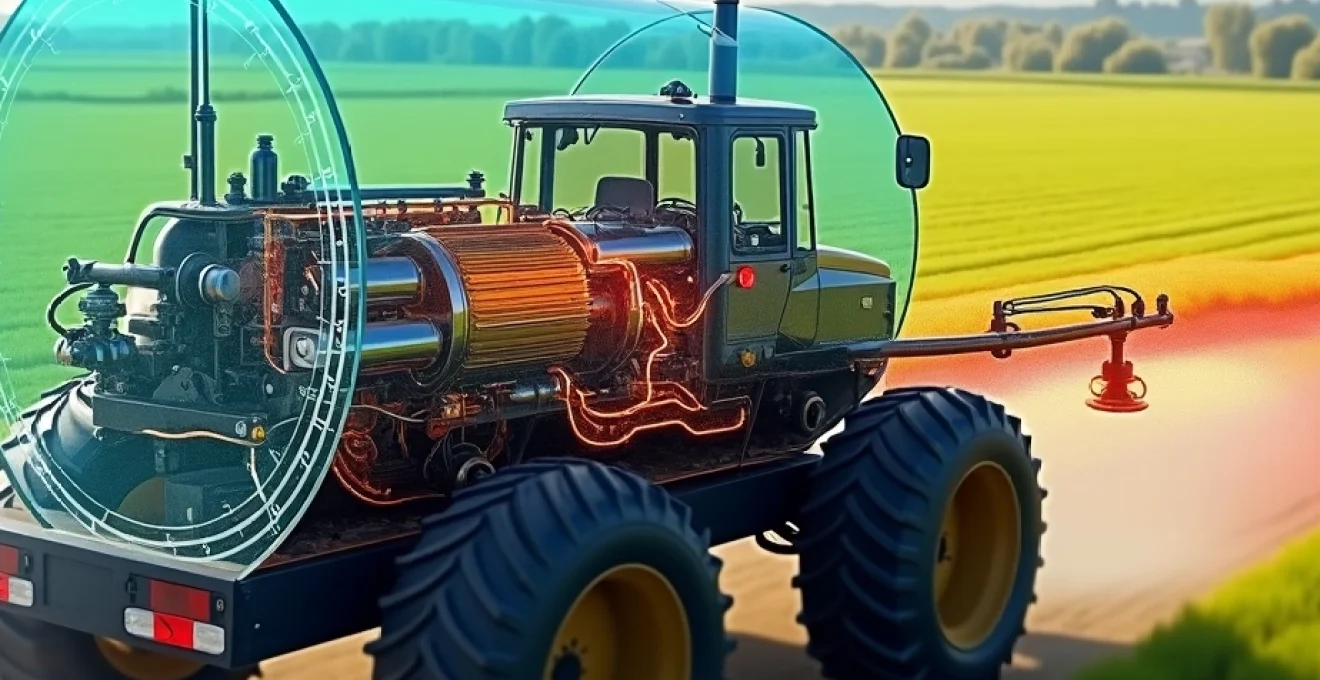

Un pulvérisateur agricole se compose de plusieurs éléments clés, chacun jouant un rôle spécifique dans le processus de pulvérisation. La cuve est le cœur du système, stockant la bouillie à pulvériser. Elle est généralement fabriquée en polyéthylène résistant aux produits chimiques et aux UV. La pompe est l'élément moteur, assurant la circulation du liquide dans tout le circuit hydraulique. Les filtres sont essentiels pour prévenir l'obstruction des buses et garantir une pulvérisation homogène. La rampe est la structure qui supporte les buses et permet une répartition uniforme du produit sur toute la largeur de travail. Les buses sont les composants finaux par lesquels la bouillie est projetée sur les cultures. Le système de régulation contrôle le débit et la pression pour assurer une application constante, quelle que soit la vitesse d'avancement. L'ordinateur de bord est le cerveau du pulvérisateur, gérant tous les paramètres de pulvérisation et permettant une modulation précise des doses. Enfin, le châssis supporte l'ensemble de la structure et peut être équipé de systèmes de suspension pour améliorer la stabilité lors des traitements.

Un pulvérisateur moderne est une véritable centrale technologique sur roues, alliant mécanique de précision et électronique avancée pour une agriculture de précision.

Mécanismes de fonctionnement du circuit hydraulique

Le circuit hydraulique d'un pulvérisateur agricole est un système complexe qui assure la distribution efficace de la bouillie. Son fonctionnement repose sur plusieurs mécanismes interconnectés, conçus pour optimiser la qualité de la pulvérisation.

Pompe à pistons et régulation du débit

Au cœur du circuit hydraulique se trouve la pompe à pistons. Cette pompe robuste est capable de générer une pression élevée et constante, essentielle pour une pulvérisation uniforme. La régulation du débit est assurée par un système de contrôle électronique qui ajuste la vitesse de la pompe en fonction des paramètres de pulvérisation définis par l'opérateur.

Le DPAE (Débit Proportionnel à l'Avancement Électronique) est une technologie clé qui permet d'adapter automatiquement le débit à la vitesse d'avancement du tracteur. Ainsi, quelle que soit la vitesse, la dose appliquée par hectare reste constante, garantissant une efficacité optimale du traitement.

Systèmes de filtration multi-niveaux

La filtration joue un rôle crucial dans le bon fonctionnement du pulvérisateur. Un système de filtration multi-niveaux est mis en place pour éliminer les impuretés qui pourraient obstruer les buses ou endommager les composants hydrauliques. On distingue généralement trois niveaux de filtration :

- Le filtre d'aspiration, situé à l'entrée de la pompe

- Le filtre de refoulement, placé après la pompe

- Les filtres de buses, juste avant la sortie du liquide

Cette approche en cascade assure une purification progressive de la bouillie, préservant l'intégrité du circuit et la qualité de la pulvérisation.

Vannes de contrôle et circuits de retour

Les vannes de contrôle sont des composants essentiels qui régulent la circulation du liquide dans le circuit. Elles permettent de diriger le flux vers les différentes sections de la rampe ou de le rediriger vers la cuve en cas de besoin. Les circuits de retour, quant à eux, assurent une circulation continue de la bouillie, même lorsque la pulvérisation est interrompue, évitant ainsi la sédimentation des produits en suspension.

L'utilisation de vannes électromagnétiques couplées à l'ordinateur de bord permet une gestion précise et réactive des sections de rampe, notamment pour la coupure automatique en bout de champ ou la modulation de dose intraparcellaire.

Agitation hydraulique de la bouillie

L'agitation constante de la bouillie dans la cuve est primordiale pour maintenir une concentration homogène des produits en suspension. Cette agitation est assurée par un système hydraulique qui réinjecte une partie du liquide sous pression dans la cuve, créant ainsi un brassage continu.

Les pulvérisateurs modernes intègrent des systèmes d'agitation intelligents qui adaptent l'intensité du brassage en fonction du niveau de remplissage de la cuve et de la nature des produits utilisés, optimisant ainsi l'efficacité énergétique tout en garantissant une homogénéité parfaite de la bouillie.

Technologies de rampes et buses de pulvérisation

Les rampes et les buses sont les éléments finaux du pulvérisateur, responsables de la distribution effective du produit sur les cultures. Les avancées technologiques dans ce domaine ont permis d'améliorer considérablement la précision et l'efficacité des traitements.

Rampes à géométrie variable et compensation de dévers

Les rampes modernes sont équipées de systèmes de géométrie variable qui permettent d'adapter leur configuration au relief du terrain. Cette technologie, couplée à des capteurs d'inclinaison, assure une hauteur de pulvérisation constante, même sur des terrains accidentés. La compensation de dévers est particulièrement utile pour maintenir la rampe parallèle au sol, évitant ainsi les surdosages ou sous-dosages liés aux variations de terrain.

Certains modèles avancés proposent des systèmes de stabilisation active qui ajustent en temps réel la position de la rampe pour contrer les mouvements du pulvérisateur, garantissant une application uniforme même à des vitesses élevées ou dans des conditions difficiles.

Buses à injection d'air et réduction de dérive

Les buses à injection d'air représentent une innovation majeure dans la lutte contre la dérive des produits phytosanitaires. Ces buses incorporent de l'air dans le flux de liquide, créant des gouttelettes plus grosses et plus lourdes qui résistent mieux au vent. Cette technologie permet de réduire significativement la dérive tout en maintenant une bonne couverture des cultures.

L'utilisation de buses à injection d'air s'inscrit dans une démarche de pulvérisation de précision, visant à optimiser l'efficacité des traitements tout en minimisant leur impact environnemental. Ces buses peuvent être combinées avec des systèmes de contrôle de pression pour adapter la taille des gouttelettes aux conditions météorologiques et aux exigences spécifiques de chaque traitement.

Systèmes de coupure de tronçons GPS RTK

Les systèmes de coupure de tronçons basés sur la technologie GPS RTK (Real Time Kinematic) représentent une avancée majeure dans la précision des traitements. Ces systèmes permettent de contrôler individuellement chaque section de la rampe, voire chaque buse, pour éviter les chevauchements lors des manœuvres en bout de champ ou autour d'obstacles.

La précision centimétrique offerte par le GPS RTK, couplée à des algorithmes de contrôle sophistiqués, permet de réduire considérablement les zones de surdosage, économisant ainsi des produits et limitant l'impact environnemental. Cette technologie s'intègre parfaitement dans les stratégies d'agriculture de précision, optimisant l'utilisation des intrants à l'échelle de la parcelle.

L'intégration des technologies GPS RTK dans les pulvérisateurs marque un tournant dans la précision des traitements, ouvrant la voie à une agriculture plus durable et économiquement performante.

Contrôle électronique et systèmes d'assistance

L'évolution des pulvérisateurs agricoles vers des machines hautement technologiques a été grandement facilitée par l'intégration de systèmes de contrôle électronique avancés. Ces systèmes offrent un niveau de précision et d'automatisation sans précédent, transformant radicalement la manière dont les agriculteurs gèrent leurs traitements phytosanitaires.

Régulation DPAE (débit proportionnel à l'avancement électronique)

La régulation DPAE est devenue un standard dans les pulvérisateurs modernes. Ce système ajuste en temps réel le débit de pulvérisation en fonction de la vitesse d'avancement du tracteur, assurant ainsi une dose constante par hectare, quelles que soient les variations de vitesse. Le DPAE intègre généralement des capteurs de vitesse, de pression et de débit, ainsi qu'un ordinateur de bord qui calcule et ajuste en permanence les paramètres de pulvérisation.

Les avantages du DPAE sont nombreux : précision accrue des traitements, réduction des gaspillages, simplicité d'utilisation pour l'opérateur et possibilité de moduler les doses en fonction des zones de la parcelle. Cette technologie s'avère particulièrement utile lors des phases d'accélération et de décélération, notamment en bout de champ, où les risques de sur ou sous-dosage sont traditionnellement élevés.

Capteurs embarqués et modulation intraparcellaire

L'intégration de capteurs embarqués sur les pulvérisateurs ouvre la voie à une modulation fine des traitements à l'échelle intraparcellaire. Ces capteurs peuvent mesurer en temps réel divers paramètres tels que la densité de végétation, la vigueur des plantes ou même la présence de maladies ou de ravageurs.

Couplés à des cartes de préconisation ou à des algorithmes d'intelligence artificielle, ces capteurs permettent d'ajuster instantanément les doses appliquées en fonction des besoins réels de chaque zone de la parcelle. Cette approche de pulvérisation de précision conduit à une optimisation significative de l'utilisation des produits phytosanitaires, avec à la clé des bénéfices économiques et environnementaux substantiels.

Interfaces ISOBUS et compatibilité multi-constructeurs

La norme ISOBUS a révolutionné la connectivité entre les tracteurs et les outils agricoles, dont les pulvérisateurs. Cette interface standardisée permet une communication fluide entre l'ordinateur de bord du tracteur et le pulvérisateur, quelle que soit la marque de l'équipement. L'ISOBUS simplifie considérablement l'utilisation des pulvérisateurs en permettant leur contrôle via un terminal unique dans la cabine du tracteur.

Les avantages de l'ISOBUS sont multiples :

- Réduction du nombre d'écrans dans la cabine

- Facilité d'échange de données entre les équipements

- Possibilité d'utiliser des applications tierces pour des fonctionnalités avancées

- Compatibilité accrue entre les équipements de différents constructeurs

Cette standardisation favorise l'innovation et permet aux agriculteurs de bénéficier des dernières avancées technologiques sans être limités à un seul écosystème de marque.

Procédures de calibration et maintenance préventive

La performance optimale d'un pulvérisateur agricole repose sur une calibration précise et une maintenance régulière. Ces procédures sont essentielles pour garantir l'efficacité des traitements et la longévité de l'équipement.

La calibration d'un pulvérisateur implique plusieurs étapes clés :

- Vérification du débit des buses

- Ajustement de la pression de pulvérisation

- Contrôle de la vitesse d'avancement

- Réglage de la hauteur et de l'orientation de la rampe

- Paramétrage du système de régulation DPAE

Ces opérations doivent être réalisées régulièrement, idéalement avant chaque campagne de traitement ou lors du changement de type de produit ou de culture. Une calibration précise permet non seulement d'optimiser l'efficacité des traitements mais aussi de réduire les coûts en évitant le gaspillage de produits.

La maintenance préventive est tout aussi cruciale. Elle comprend :

- Le nettoyage régulier de la cuve, des filtres et des buses

- La vérification de l'étanchéité des circuits hydrauliques

- Le contrôle de l'usure des pièces mécaniques

- La lubrification des parties mobiles

- La mise à jour des logiciels de contrôle

Une attention particulière doit être portée aux buses, qui sont sujettes à l'usure et peuvent affecter significativement la qualité de la pulvérisation. Il est recommandé de les remplacer régulièrement, en fonction de leur durée d'utilisation et du type de produits pulvérisés.

Un pulvérisateur bien entretenu et correctement calibré est la clé d'une protection des cultures efficace et respectueuse de l'environnement.

Normes environnementales et innovations pour la réduction des intrants

Face aux enjeux environnementaux et sanitaires liés à l'utilisation des produits phytosanitaires, l'industrie du machinisme agricole a

développé de nombreuses innovations visant à réduire l'utilisation des intrants tout en maintenant l'efficacité des traitements. Ces avancées s'inscrivent dans le cadre de réglementations de plus en plus strictes concernant l'usage des produits phytosanitaires.

Parmi les principales normes environnementales influençant la conception des pulvérisateurs, on peut citer :

- La directive européenne 2009/128/CE, qui établit un cadre d'action communautaire pour parvenir à une utilisation des pesticides compatible avec le développement durable

- Le plan Écophyto en France, visant à réduire l'usage des produits phytopharmaceutiques de 50% d'ici 2025

- Les zones de non-traitement (ZNT) à proximité des cours d'eau et des habitations

Pour répondre à ces exigences, les constructeurs ont développé plusieurs technologies innovantes :

Pulvérisation confinée

Les systèmes de pulvérisation confinée, tels que les panneaux récupérateurs en viticulture, permettent de récupérer une partie importante du produit qui n'atteint pas sa cible. Cette technologie peut réduire jusqu'à 40% la quantité de produit utilisée tout en améliorant l'efficacité du traitement.

Pulvérisation ciblée

Les technologies de pulvérisation ciblée utilisent des capteurs optiques ou des caméras pour détecter la présence de végétation et activer la pulvérisation uniquement lorsque nécessaire. Ces systèmes sont particulièrement efficaces dans les cultures en rang comme la vigne ou les vergers.

Modulation de dose en temps réel

Grâce à l'intégration de capteurs de biomasse et d'algorithmes avancés, certains pulvérisateurs peuvent ajuster la dose de produit en fonction de la densité du feuillage ou de l'état sanitaire des plantes. Cette approche permet une utilisation plus rationnelle des produits phytosanitaires.

Buses anti-dérive de nouvelle génération

Les buses anti-dérive de dernière génération, combinées à des systèmes de contrôle de la pression, permettent de réduire considérablement la dispersion des produits hors de la zone ciblée. Certains modèles peuvent réduire la dérive jusqu'à 90% par rapport aux buses conventionnelles.

L'innovation dans le domaine des pulvérisateurs agricoles s'oriente vers une approche holistique, intégrant technologie de pointe et respect de l'environnement pour une agriculture plus durable.

Ces innovations technologiques, couplées à une formation adéquate des agriculteurs et à des pratiques agronomiques raisonnées, contribuent significativement à la réduction de l'impact environnemental des traitements phytosanitaires. Elles permettent non seulement de se conformer aux réglementations en vigueur mais aussi d'anticiper les futures exigences en matière de protection de l'environnement et de santé publique.

L'avenir des pulvérisateurs agricoles s'oriente vers des machines toujours plus intelligentes, capables d'intégrer des données multiples (cartographie des sols, historique des traitements, prévisions météorologiques) pour optimiser chaque intervention. La connectivité croissante et l'utilisation de l'intelligence artificielle ouvrent la voie à une gestion prédictive des traitements, réduisant encore davantage le recours aux produits phytosanitaires.

Le fonctionnement d'un pulvérisateur agricole moderne est le résultat d'une synergie complexe entre mécanique de précision, électronique avancée et logiciels sophistiqués. Cette évolution technologique répond à un double impératif : améliorer l'efficacité des traitements tout en minimisant leur impact environnemental. La compréhension approfondie de ces mécanismes par les agriculteurs est essentielle pour tirer pleinement parti de ces innovations et contribuer à une agriculture plus durable.